W dzisiejszych czasach mechanizacja i automatyzacja stały się głównym nurtem rozwoju przemysłu. W procesie stosowania maszyn i urządzeń składających się z różnych części, problemy są podatne na występowanie z powodu braku koordynacji lub współpracy w niektórych częściach. Specyfikacja surowca, wydajność, wykorzystanie materiału, wibracje maszyny, ciśnienie lub luz mocowania, system procesu odkształcenia sprężystego, działania pracowników, metody testowania i błędy inspektorów itp. mają wpływ na jakość przetworzonych produktów. Kiedy mówimy o jakości prototypów roboczych, nietrudno jest pomyśleć o następujących 5 głównych czynnikach:

1. Operator

Ponieważ funkcje maszyn stają się coraz bardziej złożone, poziom programowania i personelu obsługującego jest bardzo zróżnicowany. Połączenie doskonałych umiejętności ludzkich z komputerową technologią informacyjną może zmaksymalizować wykorzystanie maszyn. W tym celu, operatorzy maszyn muszą być zaznajomieni z wydajnością sprzętu. Jeśli operator nie ma wystarczającej wiedzy na temat działania sprzętu, może działać nieprawidłowo, przyspieszając w ten sposób zużycie części maszyny, a nawet powodując jej uszkodzenie.

W związku z tym będzie to wymagało dużych kosztów utrzymania i długiego czasu konserwacji. W celu przywrócenia pierwotnej dokładności sprzętu, operatorzy obrabiarek muszą zrozumieć i opanować instrukcję obsługi obrabiarki i jej środki ostrożności, aby osiągnąć cywilizowaną produkcję i bezpieczne przetwarzanie. Konieczne jest wzmocnienie szkolenia umiejętności dla wszystkich pracowników w zakresie obróbki i produkcji, racjonalnie zorganizować stanowiska przetwarzania pierwotnego i wtórnego, a także poprawić świadomość jakości i poczucie odpowiedzialności za pracę personelu.

2. Maszyna

Kompletny system obróbki składa się z obrabiarek, przedmiotów obrabianych, uchwytów i narzędzi. Dokładność obróbki jest związana z dokładnością całego systemu procesowego. Różne błędy układu technologicznego będą przejawiały się jako tolerancje obróbkowe w różnej postaci w różnych okolicznościach.

Dokładność maszyny jest ważnym czynnikiem wpływającym na jakość części prototypowych. Gdy dokładność maszyny jest niska, niektóre części są uszkodzone lub szczelina między częściami jest źle ustawiona, w prototypie podczas obróbki pojawią się różne wady.

Dlatego musimy nie tylko wybrać odpowiedni kąt skrętu, odpowiednią ilość cięcia i metodę przetwarzania CNC, ale także zrozumieć wpływ dokładności obrabiarki na jakość przetwarzania. Konserwacja maszyny ma bezpośredni wpływ na jakość przetwarzania i wydajność produkcji prototypu. Aby zapewnić dokładność pracy i przedłużyć jej żywotność, wszystkie maszyny muszą być odpowiednio konserwowane. Zazwyczaj po 500 godzinach pracy maszyny wymagana jest konserwacja pierwszego stopnia.

3. Obróbka mechaniczna Metoda

Istnieje wiele metod obróbki, a najbardziej powszechną z nich jest cięcie. Podczas procesu cięcia, obrabiany przedmiot podlega zmianom siły i ciepła, a właściwości fizyczne i mechaniczne materiału metalowego będą również nieznacznie utwardzone, więc wybór narzędzi odgrywa ważną rolę.

W normalnych warunkach materiał narzędzia powinien być wybrany zgodnie z materiałem obrabianego przedmiotu. W przeciwnym razie powierzchnia obrabianego przedmiotu będzie tworzyć ciernie związane z narzędziem, co łatwo zwiększy chropowatość obrabianego przedmiotu i zmniejszy jakość powierzchni w tym samym czasie. Oprócz czynników narzędziowych, środowisko cięcia i warunki przetwarzania cięcia, takie jak objętość cięcia, smarowanie cięcia itp. mają również wpływ na jakość przetwarzania.

W procesie obróbki system obróbczy jest głównodowodzącym całego procesu skrawania. Wszystkie procesy obróbcze są wykonywane zgodnie z systemem, więc dokładność i sztywność systemu obróbki są również jednym z głównych czynników wpływających na jakość obróbki.

Istnieją 2 Zasady Obróbki Rozmieszczenie procesu:

Rozproszenie procesu:

Wykorzystanie wielu procesów do produkcji złożonych części, które są rozdzielane na wiele maszyn do obróbki.

Koncentracja procesu:

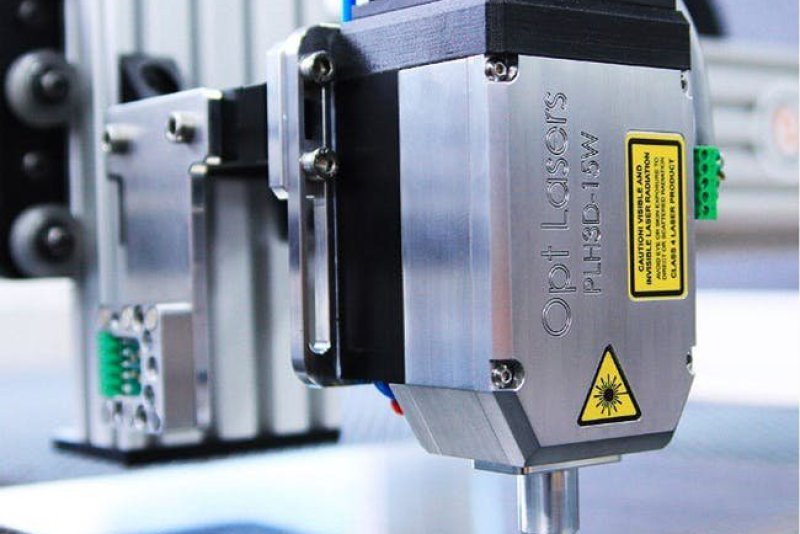

Złożone funkcje maszyn, takie jak związek toczenia i frezowania, laserowe ultradźwiękowe przetwarzanie wibracji, szlifowanie, pięcioosiowe powiązanie itp.

Wszystkie procesy są zakończone przez jedną maszynę. Zgodnie z analizą strukturalną przedmiotu obrabianego, stosowanie różnych metod przetwarzania jest również ważnym czynnikiem wpływającym na jakość przetwarzania.

4. Materiał

Materiały do obróbki są ogólnie podzielone na tworzywa sztuczne i metale. Każdy materiał ma swoją własną charakterystykę. Bardzo ważny jest również dobór odpowiednich materiałów w zależności od wymagań i zastosowań obrabianego przedmiotu podczas obróbki. Konsystencja materiałów powinna być dobra, w przeciwnym razie jakość tej samej części może być różna. Gdy twardość materiału jest odpowiednia, staraj się zapewnić, że materiał nie jest zdeformowany. Są to ważne przesłanki do oceny jakości.

5. Kontrola

Po zakończeniu obróbki przez maszynę, kontrola jest ostatnim krytycznym krokiem przed dostarczeniem do klienta. Kontrola obróbki skrawaniem wymaga zwrócenia uwagi na dwa aspekty:

1. Procedura kontroli

Proces kontroli obejmuje proces kontroli, a także powiązane przepisy, systemy, normy itp. Ogólnie rzecz biorąc, proces kontroli polega na kontroli interwencji i metod interwencji w procesie produkcyjnym, w tym pierwszej kontroli, samokontroli, wzajemnej kontroli i pełnej kontroli.

2. Metoda inspekcji

Odnosi się do sposobu przeprowadzania kontroli i standardów kontroli. Kontrola części obrabianych maszynowo opiera się zazwyczaj na rysunkach mechanicznych, a produkty są kontrolowane za pomocą przyrządów kontrolnych i narzędzi pomiarowych.

Tradycyjne przyrządy kontrolne do obróbki mechanicznej obejmują mikrometry, czujniki zegarowe, karty noniusza, płaszczyzny, prostnice, poziomnice oraz różne sprawdziany wtykowe i pierścieniowe. Bardziej nowoczesne przyrządy do badania obróbki mechanicznej obejmują kolimatory optyczne, projektory, trójwymiarowe przyrządy pomiarowe, teodolity i detektory laserowe.

Wykwalifikowani inspektorzy wyrobów mechanicznych muszą opanować znajomość przyrządów kontrolnych i narzędzi pomiarowych związanych z produktami jednostki.

W procesie obróbki, w celu kontroli jakości obróbki, konieczne jest zrozumienie i przeanalizowanie różnych czynników wpływających na to, że jakość przetwarzania nie spełnia wymagań, a jednocześnie podjąć skuteczne środki techniczne w celu ich przezwyciężenia.

Wnioski

Wraz z ciągłym podnoszeniem poziomu nowoczesnej produkcji, wymagania dotyczące jakości obrabianych produktów stają się coraz wyższe. Tylko poprzez przyjęcie kompleksowych środków kontroli jakości można ostatecznie osiągnąć cel, jakim jest poprawa trwałości i żywotności urządzeń, a także uwzględnienie korzyści ekonomicznych i oszczędności energii w procesie obróbki skrawaniem. Jednocześnie konieczne jest zapewnienie jakości obróbki mechanicznej, aby promować długoterminowy stabilny rozwój przemysłu obróbki mechanicznej.

Czytaj więcej na: http://lancuchyrolkowe.eu